Továrenské spracovanie vstrekovacích foriem

1) Ak je tlak spracovania príliš vysoký, rýchlosť je príliš vysoká, čím viac materiálu je nabité a čas vstrekovania a udržiavania tlaku je príliš dlhý, továreň na vstrekovacie formy spôsobí nadmerné vnútorné napätie a praskanie.

2) Upravte rýchlosť a tlak otvárania formy, aby ste zabránili rýchlemu vyťahovaniu dielov, aby spôsobili odformovanie a praskanie.

3) Primerane zvýšte teplotu formy, aby sa časť dala ľahko vybrať z formy, a továreň na vstrekovacie formy primerane zníži teplotu materiálu, aby sa zabránilo rozkladu.

4) Zabráňte praskaniu v dôsledku zvaru a degradácii plastov spôsobenej nižšou mechanickou pevnosťou.

5) Vhodné použitie prostriedku na uvoľnenie formy, továreň na vstrekovacie formy venujte pozornosť častému odstraňovaniu aerosólu a iných látok pripojených k povrchu formy.

6) Zvyškové napätie obrobku je možné eliminovať tepelným spracovaním žíhaním ihneď po tvarovaní, aby sa znížilo vytváranie trhlín.

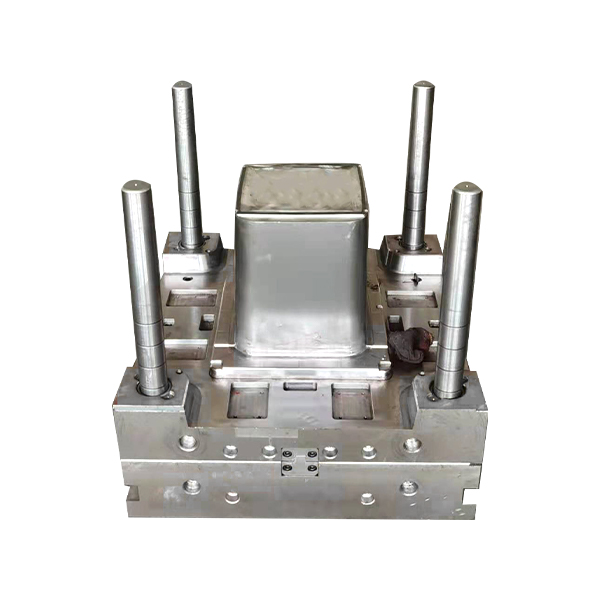

Továrenská forma na vstrekovacie formy

1) Vyhadzovanie by malo byť vyvážené, napríklad počet vyhadzovacích kolíkov a plocha prierezu by mala byť dostatočná, sklon demontáže by mal byť dostatočný a povrch dutiny by mal byť dostatočne hladký, aby sa zabránilo praskaniu v dôsledku koncentrácie zvyškového napätia. pri vymrštení spôsobenom vonkajšou silou.

2) Štruktúra obrobku by nemala byť príliš tenká a prechodová časť by mala čo najviac využívať oblúkový prechod, aby sa predišlo koncentrácii napätia spôsobenej ostrými rohmi a skosením.

3) Minimalizujte používanie kovových vložiek, aby ste zabránili zvýšeniu vnútorného napätia v dôsledku rôznych rýchlostí zmrštenia vložiek a dielov.

4) Pre časti s hlbokým dnom by sa mali nastaviť vhodné prívodné kanály vzduchu na vyberanie, aby sa zabránilo vzniku podtlaku.

5) Vtokový kanál je dostatočný na to, aby bolo možné materiál brány demontovať, keď má čas vytvrdnúť, aby sa dal ľahko demontovať.

6) Spoj vtokového puzdra a dýzy by mal zabrániť ťahaniu chladeného materiálu a prilepiť diel k pevnej matrici.

Materiály na výrobu vstrekovacích foriem

1) Obsah recyklovaného materiálu je príliš vysoký, čo vedie k nízkej pevnosti dielov.

2) Vlhkosť je príliš vysoká, čo spôsobuje, že niektoré plasty chemicky reagujú s vodnou parou, čím sa znižuje pevnosť a dochádza k vymršťovaniu a praskaniu.

3) Samotný materiál nie je vhodný pre spracovávané prostredie alebo kvalita nie je dobrá a znečistenie spôsobí praskanie.

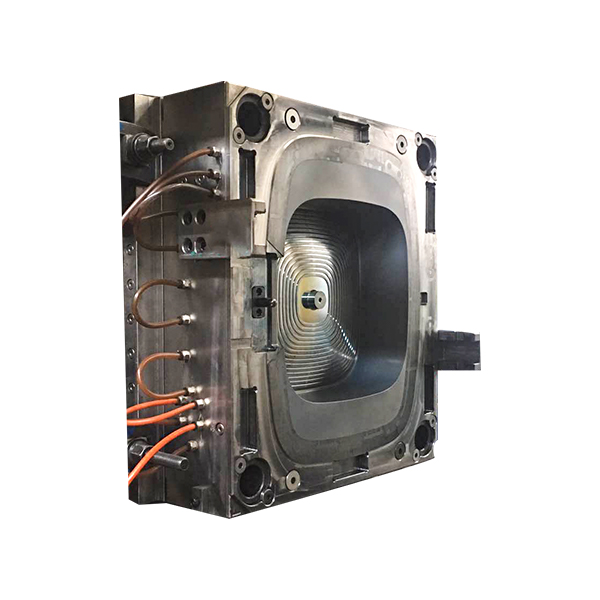

Rôzne vstrekovacie formy v továrňach na vstrekovacie formy majú rôzne požiadavky. Stručne povedané, požiadavky na výkon plastových foriem na formovaciu oceľ sa odrážajú najmä v: tvrdosti, leštení, leptaní, zváracom výkone, odolnosti proti opotrebovaniu, húževnatosti, rozmerovej stabilite, odolnosti proti korózii atď.

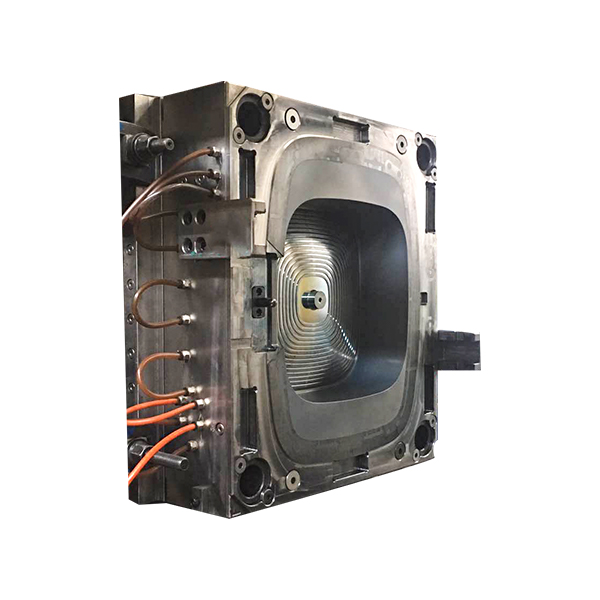

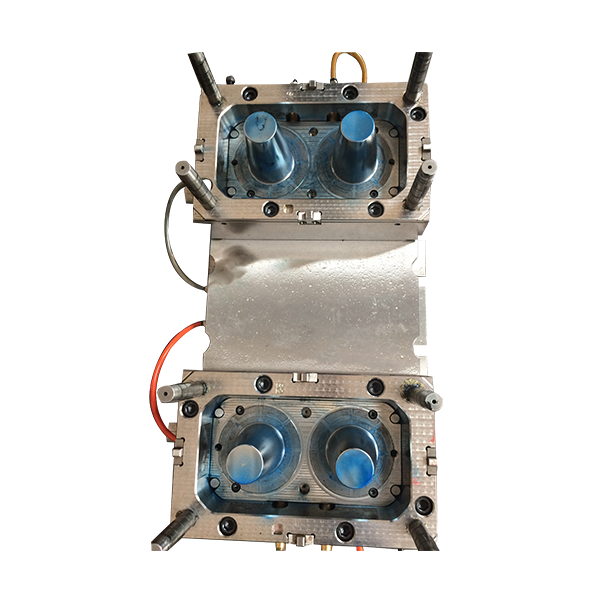

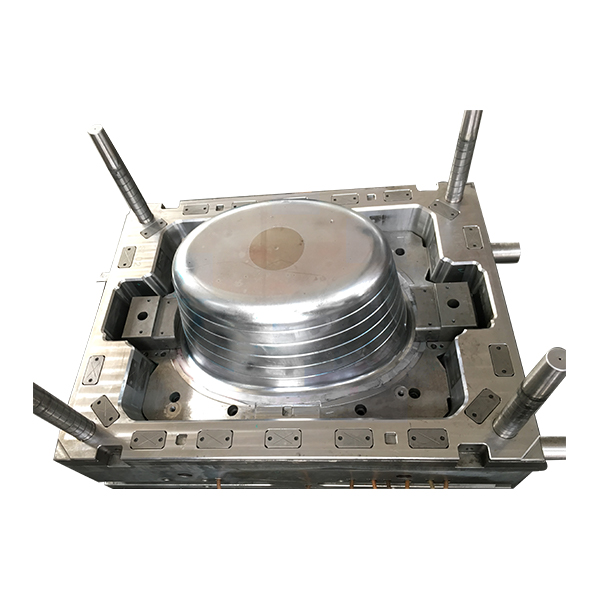

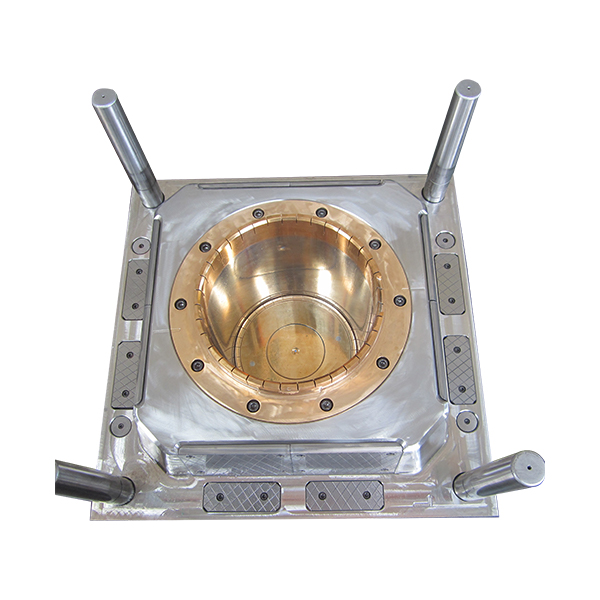

Forma na čistenie vzduchu

1. Analyzuje sa proces formovania produktu, štruktúra formy a výrobný proces. Zaručiť životnosť formy až viac ako 1 miliónkrát.

2. Musí sa navrhnúť úplná štruktúra formy a časti spracovania a musia sa navrhnúť požiadavky na montáž a proces vstrekovania.

3. Spôsobuje chyby vo vzhľade plastových dielov (ako je zmrštenie atď.) alebo problémy so štruktúrou formy (ako je nastavenie deliacej plochy, nastavenie brány, nemožno zaručiť životnosť formy atď.). Vo vzhľade formy musí byť zaručené, že nebude obsahovať hrdzu, stopy po hrboľatách, postihnutie a iné chyby modulu.

Angličtina

Angličtina Španielčina

Španielčina

.jpg)